Krisenfeste Zukunftsrezepte in der Käserei

Im Käsefertiger, eine Art Edelstahl-Kessel, fließt die frische Heumilch durch das Schneidwerk. Das Hausrezept für den Gouda wurde direkt auf das Steuerelement geschickt. Im hochmodernen Molkereizeitalter funktioniert alles vollautomatisch.

„Dann kommt das Bruchmolkegemisch in die Presswannen“, erklärt Stefan Mayrhofer, seit 20 Jahren Käsemeister im Haus, und zeigt auf riesige Pressen, die bis zu drei Tonnen fassen. Er kennt noch die längst überholten Prozesse und Zeiten, als die Käse-Profis bei der Arbeit bis zu 33 Grad im Raum und 98 Prozent Luftfeuchtigkeit aushalten mussten. Die Lehrlinge lernen bei Woerle heute noch in eine Pilotanlage von früher. So viele wie jetzt gab es noch nie: Mit 19 Lehrlingen vom Käsetechniker bis zum Mechatroniker setzt Woerle in angespannten Arbeitsmarktzeiten auf Know-how im eigenen Betrieb.

Die längste Station machen die Käselaibe in der Reifung: Geschmiert oder in Folien gepackt dauert der Prozess je nach Sorte von zwei Wochen bis zu sechs Monaten. 250 Tonnen liegen und reifen gerade. Zwischen den Regalen ist Vorsicht geboten: Führerlose Gefährte parken ein und laden neu auf.

Ein Schritt nach vorne

Die alte Käserei sei nach 35 Jahren nicht mehr die jüngste gewesen, scherzte Gerrit Woerle, selbst mit 37 Jahren nicht viel älter. Erst vor zwei Jahren zog sich sein Vater Gerhard Woerle zurück und die Corona-Pandemie beschwerte dem Junior keinen leichten Start. Doch er ist gut auf Kurs. Artenvielfalt ist ihm ein großes Anliegen, bis 2030 will Woerle mit und bei den Bauern in der Region 1.000 Rettungsinseln ausweisen. Landwirte, die CO2 einsparen, bekommen 50 Euro pro Tonne Extra-Prämie.

Die Produktion in der neuen Natur-Käserei läuft ressourcenschonend ab. Auf einer Fläche von 5.000 Quadratmetern können künftig bis zu 10.000 Tonnen Käse jährlich erzeugt werden – doppelt so viel wie bisher. „Wir wollten mit dem Neubau sowohl in der Qualität, als auch in der Kapazität einen Schritt nach vorne machen“, so Gerrit Woerle. Die Käserei setzt beispielsweise auf Wärmerückgewinnung mit Wärmeschaukeln. Milch kann so gewärmt und Molke ohne zusätzlichen Energieaufwand gekühlt werden. Trotz aller Bemühungen mit Fotovoltaik-Anlagen am Dach möglichst autark zu sein, hänge der Betrieb aber auch am Gas. Woerle hofft auf eine Entspannung am Markt, Überlegungen wieder zum Teil auf Öl umzustellen und sich damit einer Energieform von gestern zuzuwenden, will er jetzt noch nicht zu Ende denken.

Auch bei neuen Verpackungen hat die Käserei Vorbildcharakter. Knapp 50 Prozent werden insgesamt schon aus recycelbaren Materialien hergestellt. Das soll künftig auf das gesamte Sortiment ausgerollt werden.

Ausblick in die Zukunft

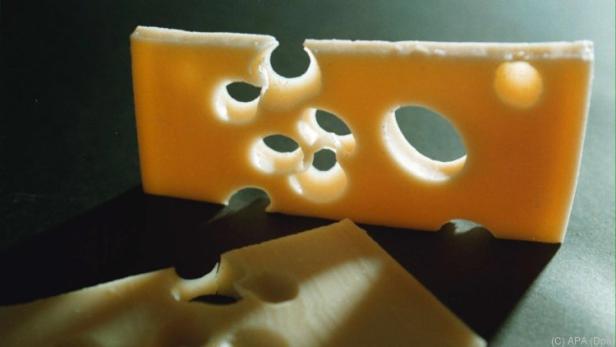

Geschmacklich wurde mit dem Heutaler gerade ein neues Rezept auf die Reise in die Regale geschickt. „Ein Großlochkäse mit süßlich-würziger Note“, macht Woerle Appetit auf das jüngste Produkt.

Und wo geht die Reise in Zukunft hin? „Ein großer Konzern wollen wir nicht werden“, betont der Chef von 400 Mitarbeitern, froh auch, dass sich Lieferschwierigkeiten wegen Corona auf Verpackungsmaterialien beschränkten. Die wichtigste Grundlage, die Milch, kommt aus einem Umkreis von 50 Kilometern und ist damit immer vor der Haustüre.

Kommentare