Innovation am Bau: So leicht kann Beton sein

Ein Gerät, das Beton exakt dort platziert, wo das Material gebraucht wird und dort weglässt, wo es nicht gebraucht wird: Dies ist keine Illusion mehr im nachhaltigen Modulbau. Möglich macht es der Baumit BauMinator 3D-Betondruck und das neue Rippendeckensystem, das von Baumit und dem Institut für Tragwerksentwurf der TU Graz entwickelt wurde.

Das jüngste Beispiel ist ein Pavillon (Foto oben) im Viva Forschungspark in Wopfing (NÖ), der als moderner Unterstand für Besucher dient. „Bauteile wie Betondecken und Wände können schnell und stark gewichtsreduziert hergestellt werden. Bei unserem Pavillon in Wopfing gelang es, rund 45 Prozent leichter als bei konventioneller Planung zu bauen und dabei über 30 Prozent CO2 einzusparen“, sagt Robert Schmid, Eigentümer und Geschäftsleitung Baumit.

Beim Bauhof Bludenz konnte das Gewicht der Decke um ein Drittel reduziert werden

Erste Projekte

Das Besondere daran: Was man im Pavillon im Kleinen auf ca. 80 m2 sieht, wurde bereits in großen Projekten erfolgreich umgesetzt. Deckengrößen bis über 700 m2 wurden realisiert. Zu besichtigen sind diese Rippendeckensysteme in Lunz am See, Nördlingen (D) sowie in Bludenz.

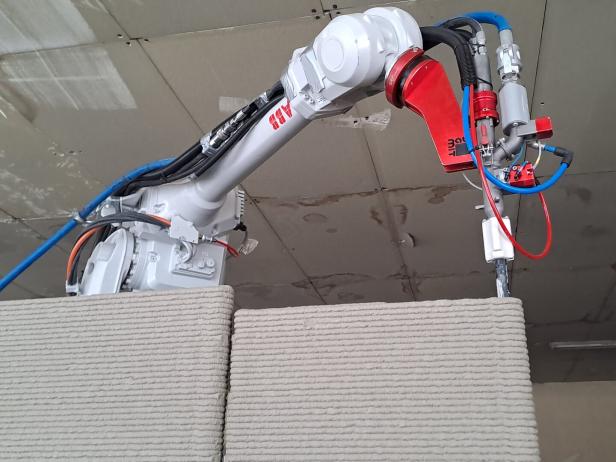

Der BauMinator druckt Lage auf Lage

Aufbauen, einschalten, drucken

Am Anfang stand die Vision: hohe CO2-Reduktion durch hohe Materialeinsparung, modulares Bauen sowie kurze Produktionszeiten durch hohe Automatisierung. Dafür hat Baumit den BauMinator entwickelt. Dabei handelt es sich um ein optimal abgestimmtes Gesamtsystem aus Spezialmörtel, Roboter, Pumpen und Software.

Aufbauen, einschalten, drucken: In einem Tag kann das System sowohl stationär sowie im Produktionsverbund eines Fertigteilwerkes eingesetzt werden. Obwohl Lage auf Lage gedruckt wird, ist das Material so homogen wie gegossen. Bauteile in Größen von ca. 2 x 3 x 0,4 Meter sind in zwei Stunden fertig gedruckt. Beim Austritt aus der Düse wird bereits eine Festigkeit erreicht, dass bis zu 60° Winkel gedruckt werden können.

Der Prozess ist bis zum eigentlichen Druck 100 Prozent digital – die Grundvoraussetzung für die Zukunft. „Der 3D-Betondruck hat bereits seinen Platz in der automatisierten Herstellung von Bauteilen und Elementen gefunden“, so Eduard Artner, Leitung des Geschäftsfelds 3D-Betondruck bei Baumit.

Kommentare