Handwerkskunst pur: Der Aufbau eines Kachelofens mit Meister Thumberger

Man sieht es der Baustelle noch nicht an, dass hier bald ein Kachelofen stehen wird. Nur eine sauber ausgesparte Fläche im Estrich verrät, wo die Wärmequelle ihren Platz findet. Genau hier setzt Wolfgang Thumberger aus Neusiedl am See an. Seit 27 Jahren ist er Hafner – ein Handwerker, für den Sorgfalt Arbeitsprinzip ist. „Ich bin ein Pedant“, sagt er lächelnd, „ich will sicher sein, dass alles passt.“ Bevor er vor Ort ans Werk geht, hat sein Geschäftspartner Titus Kraus mit dem Bauherrn das Fundament gelegt.

Viel Handarbeit

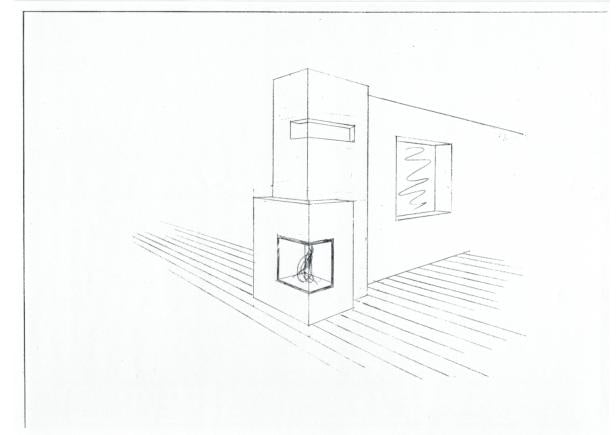

Beratung, Entwurf, Besichtigung: Die Planungsskizze entsteht per Hand, nicht am Computer. Danach folgt die Berechnung im zertifizierten Programm, die das Typenschild ermöglicht und alle Daten zusammenführt: Heizleistung, Wirkungsgrad, Luftbedarf, Rauchgaswerte. Erst dann beginnt der Hafner Stein für Stein mit dem Kachelofenbau.

Der Estrich wurde ausgespart, damit die späteren 1.500 Kilo Gewicht nicht auf das Isolierungsmaterial oder auf Leitungen drücken, sondern auf tragendem Beton ruhen. Thumberger zeichnet die Außenmaße an der Wand an – ein ruhiger Moment, der bestimmt, ob später alles passt.

An diesem ersten Tag baut er den Sockel aus Gasbeton, in diesem Fall Ytong. Jede Steinreihe wird geschnitten, angepasst, verklebt. „Das wichtigste Werkzeug des Hafners ist die Nassschneidemaschine“, sagt er und führt die Klinge durch den Block, „und die Hände.“ Schon im Sockel baut Thumberger kleine Hohlräume ein, „die von unten für die Luftverteilung und einen optimalen Verbrennungsprozess sorgen.“

Hafner Wolfgang Thumberger und der fertige Kachelofen.

„Mach’s g’scheit oder gar nicht!“

Am nächsten Tag setzt er das Ecksichtfenster, das schon jetzt verrät, wie der Ofen einmal wirken wird. Die Ofentür ist technisch entscheidend: „Sie ist so konzipiert, dass rundherum durch schmale Öffnungen Frischluft hineinströmen kann, der Rauch entweicht dann hinten im Ofen in den keramischen Zug in Richtung Rauchfang.“ Auf die gesamte Sockelfläche legt Thumberger ein vier Millimeter starkes Stahlblech, damit eine tragfähige Fläche entsteht. Jetzt beginnt die eigentliche Wärmetechnik. Die ersten Schamottensteine werden verlegt – ein Material, das im Ofenbau eine lange Geschichte hat. „Schamotte ist wie Ziegel aus Lehm gebrannt. Nur wird Keramik beigemischt und höher gebrannt, damit die Hitze optimal gespeichert wird.“ Jeder Stein wird exakt gesetzt, die Fugen mit feuerfester feuchter Tonerde verklebt und geschlossen. Keine Hektik, nur das rhythmische Klopfen des Gummihammers.

Am dritten Tag entsteht das Innenleben des Ofens, „der Kern, wie wir es nennen“, so der Hafner. Das ist jene geschlossene, hochtemperaturfeste Struktur, die wie ein eigener Körper funktioniert. Prometheussteine – vorgefertigte Systembausteine – ergänzen traditionelle Schamotten. „Man kann sich das wie Lego vorstellen“, sagt Thumberger. Zwischen Kern und Außenschamotte bleibt eine Entkoppelungsschicht: ein luftiger Raum, der temperaturbedingte Spannungen reduziert. „Das Konzept ist effizient“, erklärt der Hafner. „Das Feuer erreicht beim Abbrand ca. 900 °C, die Systembausteine des Kerns werden erwärmt und strahlen auf die vorderen Außenschamotten. Durch diese Entkoppelung wird der Ofen gleichmäßiger warm und es wird auch die früher gefürchtete Rissbildung verhindert.“ Ein kluges Prinzip, das dafür sorgt, dass die Heizquelle nicht nur effizient arbeitet, sondern auch jahrzehntelang stabil bleibt.

Es geht ins Finale

Bis zum vierten Tag ist der wärmetechnische Teil abgeschlossen, Rauchfanganschluss inklusive. „Der Ofen ist jetzt aus“, sagt Thumberger, „die heiztechnische Geschichte ist fertig.“ Nun wird der obere Ofenteil gebaut, die Nische mithilfe von Gipsbeton gemauert, die Gesamtoptik finalisiert. Am Tag fünf ist noch die Oberflächengestaltung angesagt: Grobputz einschließlich Glasfasergewebe, der Hafnerfeinputz ist ebenso faserverstärkt. „Ich verwende immer einen mineralischen Putz, Gips hat auf dem Kachelofen nichts verloren.“ Die mittelschwere Bauweise – fünf Zentimeter starke Kernschamottensteine plus drei Zentimeter Außenschamottenplatten – sind Thumbergers Erfahrung nach ideal. „Diese Stärke ist am effizientesten, weil ein hoher Wirkungsgrad von etwa 80 Prozent erreicht wird.“ So hält ein einziger Abbrand den Kachelofen für mindestens acht Stunden warm.

Ist der Kachelofen fertig, wird der Rauchfangkehrer verständigt, dessen Freigabe für den Betrieb erforderlich ist. Und dann, endlich, kommt der Moment, auf den alle warten: das erste Einheizen. Die Holzscheite werden mit einer Brennhilfe angezündet, die Tür verschlossen. Und wie von allein beginnt das Feuer zu lodern, die Hitze verteilt sich im System, die Wände speichern und die wohltuende, lang anhaltende Wärme erfüllt allmählich den ganzen Raum.

Kommentare