Revolution in der Produktion: Präzision trifft auf Innovation

Präzision und Effizienz in der modernen Produktion sind längst nicht mehr nur erstrebenswerte Ziele, sondern essentielle Anforderungen. Wer langfristig erfolgreich sein will, muss höchste Qualität mit maximaler Produktivität verbinden. Doch welche Innovationen prägen diese neue Ära der Fertigung, und wie gelingt es, Effizienz und Präzision gleichermaßen zu steigern?

Präzision als Schlüssel zur Zukunft der Fertigung

In der heutigen Fertigungswelt ist Präzision der entscheidende Faktor für Erfolg. Technologische Fortschritte haben es ermöglicht, Bauteile mit bisher unerreichter Genauigkeit herzustellen. Besonders in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie sind millimetergenaue Toleranzen nicht nur ein Qualitätsmerkmal, sondern eine absolute Notwendigkeit. Dank moderner Fertigungstechniken, darunter die computergesteuerte Bearbeitung, können Produktionsprozesse immer exakter gesteuert werden.

Dabei spielt nicht nur die Qualität der Maschinen eine Rolle, sondern auch die Prozessoptimierung innerhalb der gesamten Wertschöpfungskette. Von der Materialauswahl über die Fertigung selbst bis hin zur Qualitätssicherung müssen alle Faktoren nahtlos ineinandergreifen, um höchste Präzision zu gewährleisten. Unternehmen investieren zunehmend in hochmoderne Messtechniken und digitale Kontrollsysteme, um jede Abweichung sofort zu erkennen und zu korrigieren.

„Die Zukunft der Produktion liegt in der perfekten Balance zwischen höchster Präzision und maximaler Effizienz. Nur wer beide Faktoren meistert, bleibt langfristig wettbewerbsfähig.“

Automatisierung und digitale Prozesse: Effizienz neu definiert

Die Fertigungsindustrie steht vor einer Automatisierungswelle, die traditionelle Produktionsweisen grundlegend verändert. Durch den Einsatz von Robotik, Künstlicher Intelligenz und vernetzten Fertigungssystemen können Produktionsprozesse nicht nur beschleunigt, sondern auch erheblich präziser gestaltet werden. Automatisierte Maschinen übernehmen komplexe Aufgaben mit einer Genauigkeit, die für den Menschen kaum erreichbar wäre.

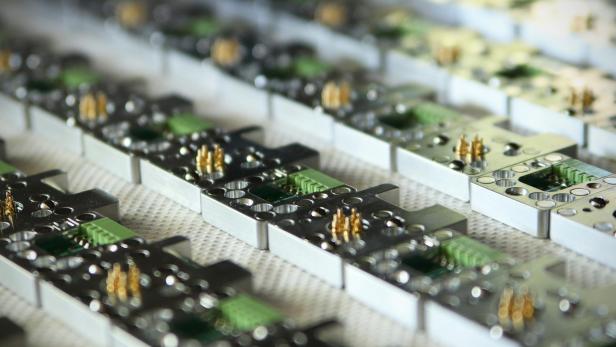

Ein besonders gutes Beispiel für diese Entwicklung ist die CNC Fertigung. Durch den Einsatz computergesteuerter Maschinen wird eine gleichbleibend hohe Qualität sichergestellt, während der Produktionsprozess effizienter und kostengünstiger wird. Unternehmen profitieren von kürzeren Bearbeitungszeiten, reduzierten Fehlerquoten und einer optimalen Nutzung der eingesetzten Materialien.

Doch Automatisierung endet nicht bei der Fertigung selbst. Auch in der Qualitätssicherung und Logistik kommen zunehmend digitale Lösungen zum Einsatz. Sensoren erfassen in Echtzeit wichtige Produktionsdaten, die von KI-gestützten Systemen analysiert werden. Dadurch können Fehlerquellen frühzeitig identifiziert und Produktionsprozesse in Echtzeit optimiert werden. Die Zukunft der Fertigung liegt in der intelligenten Vernetzung aller Abläufe – von der ersten Skizze bis zum fertigen Produkt.

Materialinnovation: Hochwertige Werkstoffe für perfekte Ergebnisse

Neben Automatisierung und digitalen Prozessen spielt die Wahl der richtigen Materialien eine entscheidende Rolle für die Qualität und Effizienz der Produktion. Neue Werkstoffe mit verbesserten Eigenschaften ermöglichen es, Bauteile zu fertigen, die langlebiger, leichter oder widerstandsfähiger sind als herkömmliche Alternativen. Besonders in der Luft- und Raumfahrt sowie in der Medizintechnik sind hochleistungsfähige Materialien gefragt, die extremen Bedingungen standhalten müssen.

Moderne Verbundstoffe, Hochleistungskeramiken und speziell entwickelte Metalllegierungen sorgen dafür, dass Produktionsprozesse effizienter gestaltet werden können. Ein Beispiel dafür ist die additive Fertigung, bei der Materialien gezielt aufgetragen werden, um komplexe Strukturen mit minimalem Materialeinsatz zu erschaffen. Dies reduziert nicht nur Abfälle, sondern ermöglicht auch eine vollkommen neue Designfreiheit.

Einige der wichtigsten Innovationen im Bereich der Werkstoffe sind:

- Faserverstärkte Kunststoffe: Sie bieten eine hohe Festigkeit bei geringem Gewicht und werden häufig in der Automobil- und Luftfahrtindustrie eingesetzt.

- Hochtemperaturbeständige Legierungen: Perfekt für Anwendungen in der Energie- und Antriebstechnik, wo extreme Hitze- und Druckverhältnisse herrschen.

- Biokompatible Materialien: In der Medizintechnik unverzichtbar, da sie in den menschlichen Körper integriert werden können, ohne Abstoßungsreaktionen hervorzurufen.

Die richtige Materialwahl trägt maßgeblich dazu bei, Produktionsprozesse nicht nur effizienter, sondern auch nachhaltiger zu gestalten. Langlebige Werkstoffe reduzieren den Wartungsaufwand und erhöhen die Lebensdauer von Produkten, was sich langfristig positiv auf Kosten und Umwelt auswirkt.

Nachhaltigkeit und Ressourcenschonung in der Produktion

Effizienz in der modernen Fertigung bedeutet nicht nur schnellere und präzisere Prozesse, sondern auch einen bewussteren Umgang mit Ressourcen. Nachhaltigkeit ist längst nicht mehr nur ein Trend, sondern eine zwingende Notwendigkeit, um den ökologischen Fußabdruck der Industrie zu minimieren. Unternehmen setzen zunehmend auf umweltfreundliche Produktionsmethoden, die sowohl den Energieverbrauch als auch den Materialeinsatz optimieren.

Ein wichtiger Aspekt nachhaltiger Produktion ist die Kreislaufwirtschaft. Statt Rohstoffe nur einmal zu nutzen und anschließend zu entsorgen, werden Materialien so konzipiert, dass sie wiederverwendet oder recycelt werden können. Besonders in der Metallverarbeitung spielt das eine große Rolle: Hochwertige Metallspäne oder -reste können aufbereitet und erneut in den Fertigungsprozess integriert werden.

Zusätzlich sorgen digitale Technologien für eine ressourcenschonendere Produktion. Mithilfe von Simulationen lassen sich Fertigungsprozesse im Vorfeld virtuell testen, wodurch Materialverschwendung minimiert wird. Smarte Sensoren überwachen den Energieverbrauch von Maschinen in Echtzeit und ermöglichen eine gezielte Reduktion des Strombedarfs, ohne dass die Produktionsleistung darunter leidet.

Eine Tabelle veranschaulicht, wie verschiedene nachhaltige Maßnahmen die Produktion effizienter machen können:

| Nachhaltige Maßnahme | Vorteile für die Produktion |

| Einsatz recycelbarer Materialien | Reduziert Rohstoffkosten und Abfallmengen |

| Energieeffiziente Maschinen | Minimiert den Stromverbrauch und senkt Betriebskosten |

| Optimierte Produktionsplanung | Verhindert Überproduktion und unnötigen Materialeinsatz |

| Digitale Prozessüberwachung | Erkennt Ineffizienzen frühzeitig und steigert die Ressourcennutzung |

Nachhaltige Innovationen sorgen nicht nur für eine umweltfreundlichere Fertigung, sondern auch für wirtschaftliche Vorteile. Unternehmen, die in ressourcenschonende Prozesse investieren, profitieren langfristig von geringeren Kosten und einer positiven Unternehmensbilanz.

Wie sich die Fertigungsbranche in den nächsten Jahren verändern wird

Die moderne Produktion entwickelt sich rasant weiter, und die kommenden Jahre werden entscheidend dafür sein, welche Unternehmen sich langfristig am Markt behaupten können. Besonders die Kombination aus Automatisierung, Digitalisierung und nachhaltigen Produktionsprozessen wird die Branche revolutionieren. Unternehmen, die frühzeitig in innovative Technologien investieren, profitieren nicht nur von höherer Effizienz, sondern können sich auch entscheidende Wettbewerbsvorteile sichern.

Ein bedeutender Trend ist der verstärkte Einsatz von Künstlicher Intelligenz in der Fertigung. KI-gestützte Algorithmen analysieren Produktionsdaten in Echtzeit und optimieren Abläufe automatisch. Dadurch können Fehlerquoten gesenkt und Maschinenlaufzeiten maximiert werden. In Kombination mit maschinellem Lernen werden Produktionssysteme immer intelligenter und können sich selbstständig an veränderte Bedingungen anpassen.

Ein weiterer Aspekt ist die zunehmende Individualisierung von Produkten. Kunden erwarten maßgeschneiderte Lösungen, die exakt ihren Anforderungen entsprechen. Dank fortschrittlicher Fertigungsverfahren wie dem 3D-Druck lassen sich selbst hochkomplexe Bauteile in kleinen Stückzahlen effizient herstellen. Diese Entwicklung führt zu einer flexibleren und kundenorientierten Produktion, bei der Serienfertigung und Individualisierung nahtlos ineinandergreifen.

Neben technologischen Fortschritten spielt auch der globale Wettbewerb eine immer größere Rolle. Unternehmen müssen ihre Produktionsstrategien kontinuierlich anpassen, um international konkurrenzfähig zu bleiben. Nachhaltigkeit, Automatisierung und digitale Transformation sind keine isolierten Entwicklungen, sondern eng miteinander verknüpft. Die Zukunft der Fertigung gehört denjenigen, die diese Veränderungen aktiv gestalten und innovative Wege finden, um Präzision und Effizienz in der modernen Produktion auf ein neues Level zu heben.